Printing. The future.

Feinguss ist auch heute noch das Mittel der Wahl, wenn es darum geht, Bauteile schnell, exakt und zu wettbewerbsfähigen Kosten entstehen zu lassen. Beim konventionellen Feingussverfahren wird dabei seit jeher zunächst ein Wachsmodell des zu gießenden Bauteils gespritzt. Dieses wird dann mit einem Anguss versehen und in beliebiger Stückzahl mit Laufsystemen zu Bäumen/Trauben zusammengestellt (siehe Foto). Diese Bäume werden in mehrstufigen Prozessen keramisch ummantelt und so die eigentliche Gussform als „Negativ“ hergestellt. Beide – Wachsmodell und Gussform – werden im Verlauf des nachfolgenden Gießens zerstört - man spricht von der verlorenen Form - und geben so das gewünschte Bauteil frei. Der Gestaltungsfreiheit des Konstrukteurs bzgl. Form und Geometrie sind bei diesem Verfahren fast keine Grenzen gesetzt – „fast“, denn: Auch das Wachsmodell wollte bisher mit konventionellen Verfahren erstellt werden, welche naturgemäß alle unüberwindbare Restriktionen haben!

Unmögliches möglich machen.

Mit 3D-Druck.

Mit unserem Präzisionsdrucker für Wachsmodelle Projet MJP2500W des Herstellers 3D Systems stellen wir Geometrien her, die bisher undenkbar waren. Bauteile bis zu einer Größe von 294x211x144mm wie beispielsweise Laufräder, Düsen, Ventilsitze und Turboladerkomponenten können mit extrem filigranen Strukturen, Kühlkanälen und Hinterschneidungen versehen werden. Dabei fügt sich der 3D-Drucker „nahtlos“ in unsere bestehende Feingießerei ein und in Sachen Präzision wird nichts dem Zufall überlassen. In konstant auf 20°C klimatisierten Räumen hat das aus stabilem Gusswachs erstellte Modell keine Chance sich zu verformen.

Rapid Prototyping.

Konstruktion und Fertigung mit „Vollgas“.

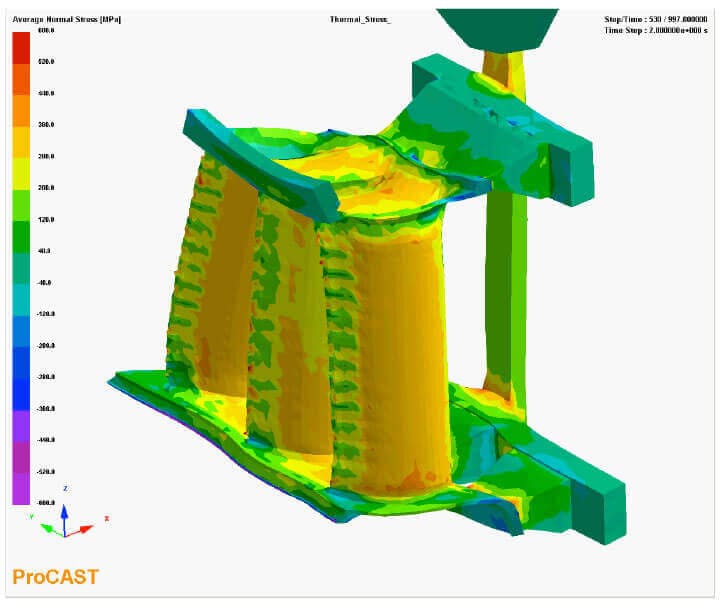

Der 3D-Druck bietet nicht nur Vorteile hinsichtlich der erweiterten Gestaltungsfreiheit von Bauteilen sondern beschleunigt auch den konventionellen Feinguss von Serienteilen immens. Bei „klassischen“ Feingusswerkzeugen bzw. Formen zum Wachspritzen handelt es sich um hochpräzise Vorrichtungen, deren Auslegung, Fertigung und Erprobung mehrere Wochen Zeit benötigt. Um dabei die bei der Erstarrung von Gusseilen naturgemäß auftretende Schwindung und Gussqualität vorherzusagen, setzen wir leistungsfähigste Simulationssoftware ein.

Was jedoch für das Wetter gilt, trifft auch auf das Gießereiwesen zu: Selbst die beste Vorhersage liefert nur Wahrscheinlichkeiten für zukünftige Ereignisse, welche letztendlich aber so nicht eintreffen müssen. Mittels 3D-gedruckter Wachsmodelle werden daher unsere Simulationsergebnisse einem „Realitätscheck“ unterzogen und die dabei gewonnenen Erkenntnisse fließen in die finale Auslegung der Feingusswerkzeuge ein, welche anschließend vom ersten Stück an die gewünschten Fertigungsergebnisse liefern. Das spart Zeit, minimiert die Entwicklungskosten und macht Sie als Kunden und uns als Hersteller gleichermaßen glücklich!

„Das Feingussverfahren mittels 3D-gedruckter Wachsmodelle ermöglicht der Fa. Deloro die schnellstmögliche Fertigung von STELLITE™-Teilen für unsere Armaturen in hervorragender Qualität. Wir werden Deloro als zuverlässigen Lieferanten weiterempfehlen!"

Teamleiter Konstruktion eines führenden Ventilherstellers aus Deutschland

Neues wagen.

Ohne Risiko.

Sie möchten Ihre kritischen Bauteile vor hohen Temperaturen, Korrosion und vorzeitigem Verschleiß bewahren. Unsere Hartlegierungen wie beispielsweise STELLITE™, DELORO™ und TRIBALOY™ bieten den entsprechenden Schutz! Das Feingussverfahren mittels 3D-gedruckter Wachsmodelle bietet Ihnen die Möglichkeit, sich von deren Leistungsfähigkeit in der Praxis zu überzeugen – einfach, kurzfristig und kostengünstig.