Metallurgische Kompetenz & Materialauswahl

Stellite™, Deloro™, Nistelle™, Tribaloy™ und weitere Sonderlegierungen

Der Name Deloro Wear Solutions symbolisiert seit vielen Jahren das Knowhow und die Spezialisierung auf Hochleistungslegierungen, die sich auch unter extremen Einsatzbedingungen durch ausgezeichnete Resistenz gegen Verschleiß, Korrosion und/oder hohe Temperaturen auszeichnen. Wir bei Deloro Wear Solutions leiten die Farbe unseres Marken-Sterns von Kobaltblau (CoAl2O4) ab, da in Kobaltlegierungen unser Ursprung liegt und alles, was auf Kobalt (Co) Nickel (Ni) und Eisen (Fe) basiert, unsere Leidenschaft ist.

Metallurgisch gesehen ist Kobalt ein Hauptlegierungselement in verschleißfesten, korrosionsbeständigen und hitzebeständigen Legierungen. Im Allgemeinen werden Legierungen auf Kobaltbasis auf der Grundlage des Verfestigungsmechanismus in vier Hauptfamilien eingeteilt: Mischkristalllegierungen, karbidverfestigte Legierungen, intermetallisch verfestigte Legierungen und die neu entwickelten hochentropischen Kobaltbasislegierungen. Darüber hinaus bildet Kobalt zusammen mit Nickel eine breite Palette von hitzebeständigen Legierungen, die häufig für Gasturbinenschaufeln und in der Luft- und Raumfahrtindustrie verwendet werden. Darüber hinaus wird Kobalt als Bindemittel in Wolframcarbid WC-Co-Hartmetallen (Cermets), Stelcar-Legierungen und HVOF- Pulvern verwendet, um eine optimale Abriebfestigkeit unter extremen Bedingungen zu gewährleisten.

Kobalt-Basis-Legierungen sind eine einzigartige Kombination von Legierungselementen, bei denen jedes Element eine wortwörtlich tragende Rolle spielt. Chrom (Cr) sorgt für Korrosions- und Oxidationsbeständigkeit. Nickel stabilisiert die kubisch-flächenzentrierte Kristallstruktur (kfz) und verbessert die mechanischen Eigenschaften. Molybdän (Mo) und Wolfram (W) wirken als Mischkristallverfestiger, Karbidbildner und/oder bilden zusammen mit Cr, Silizium (Si) und Co intermetallische Verbindungen, die der Legierung eine höhere Verschleiß- und Hochtemperaturbeständigkeit verleihen.

Was auch immer Ihre spezifischen Bedürfnisse sind, wir werden gemeinsam eine passende Lösung dafür finden, entweder in unserem StelliteTM-, DeloroTM-, TribaloyTM-, NistelleTM-, DelcromeTM-, StelcarTM-, JetKoteTM-Pulver oder in einer maßgeschneiderten Legierung, die für Ihre individuellen Anwendungsanforderungen (weiter)entwickelt ist.

Stellite™

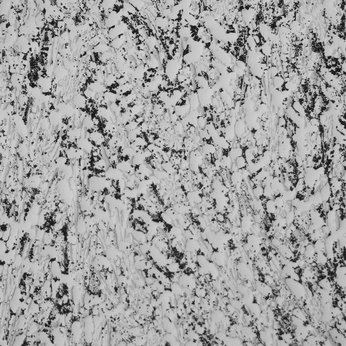

Stellite™-Legierungen werden, basierend auf dem Kohlenstoffgehalt, in Mischkristalle, untereutektische und übereutektische Legierungen unterteilt. Mischkristalllegierungen bieten hervorragende Korrosions-, Oxidations- und Hochtemperaturbeständigkeit. Aus diesem Grund wird Stellite™ 25 für Teile von Gasturbinen und in der Luft- und Raumfahrt verwendet. Ultimet ™ besitzt eine sehr gute Beständigkeit gegen lokale Korrosion (Lochfraß und Spaltkorrosion), viele aggressive Umgebungen und weist hervorragende Verschleißeigenschaften in Bezug auf die Erosion von Schlämmen, Kavitationserosion und Reibung auf. Darüber hinaus sind sowohl Stellite™25 als auch Ultimet™ nach NACE MR0175/ ISO 15156-1 (Werkstoffe für den Einsatz in H2S-haltigen Umgebungen in der Öl- und Gasförderung) qualifiziert. Bei kryogenen Anwendungen wird Stellite™21 für kritische Ventilteile verwendet, die hohen Verschleißraten ausgesetzt sind.

Eine Erhöhung des Kohlenstoffgehalts in Stelliten fördert die Karbidbildung in den Legierungen und führt die Kategorien hypo- und hyper-eutektisch ein. Stellite™ 6 war eine der ersten Entwicklungen von hypoeutektischen Stellite™-Legierungen und wird für Verschleißplatten und -stäbe, Buchsen und Hülsen für Wellen verwendet, die in heißen oder möglicherweise korrosiven Umgebungen betrieben werden, in denen eine Schmierung schwierig oder unmöglich ist.

Viele konstruktive Herausforderungen in Bezug auf den Verschleiß im Allgemeinen und den Verschleiß durch Abrasion und Erosion durch Schlämme im Besonderen wurden durch die Wahl von Stellite™ 3 (hypereutektisch), Stellite 4™ , Stellite™ 6, Stellite™ 12 (hypereutektisch) und Stellite™ 20 (hypereutektisch) gelöst, was Stellite in vielen Industriebereichen zur ersten Wahl macht.

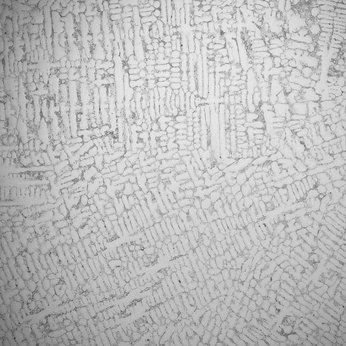

Tribaloy™

Heute sind das Wachstum und die neuen Leistungsniveaus in der Automobilindustrie ohne die Erfindung der Tribaloys nicht mehr vorstellbar. Tribaloy™-Legierungen auf Kobalt- oder Nickelbasis wurden für Anwendungen entwickelt, bei denen extremer Verschleiß mit hohen Temperaturen und korrosiven Medien bei fehlender Schmierung kombiniert wird. Ihr hoher Molybdängehalt sorgt für eine hervorragende Adhäsionsbeständigkeit (Metall auf Metall) bei Temperaturen bis zu 800 - 1000 °C, was auf die Bildung der Co/Ni-Mo-Cr-Glasurschicht (Kobalt/Nickel-Molybdän-Chrom) zurückzuführen ist.

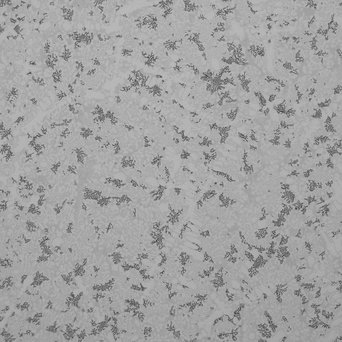

Nistelle™

Nistelle™-Legierungen werden häufig in der Öl- und Gasindustrie, in der Rauchgasentschwefelung sowie in der pharmazeutischen und chemischen Verarbeitungsindustrie eingesetzt, wo Korrosion die größte Herausforderung für die Konstruktion darstellt. Nistelle™-Legierungen bieten eine hervorragende Beständigkeit gegen gleichmäßige Korrosionsangriffe, örtliche Korrosion, Spannungsrisskorrosion und Oxidation. Wie bei den Kobaltbasislegierungen bestimmen Molybdän und Chrom die Eigenschaften der Legierung und verleihen ihr eine einzigartige Beständigkeit gegen nicht oxidierende Säuren, Chloride und hohe Temperaturen. Darüber hinaus sind Nistelle™- Legierungen bekannt für ihre hervorragende Lochfraß- und Spaltkorrosionsbeständigkeit sowie für ihre leichte Verarbeitbarkeit und Schweißbarkeit.

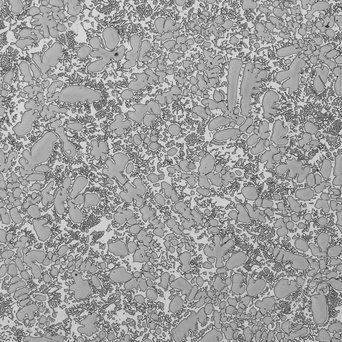

Deloro™

Deloro™-Legierungen sind auf Nickelbasis und werden in der Regel innerhalb des Ni-Cr-B-Si-Systems (Nickel-Chrom-Boron-Silicium) entwickelt. Sie decken einen breiten Härtebereich ab, der von relativ weichen, zähen, leicht zu bearbeitenden Aufbaulegierungen bis zu außergewöhnlich harten, verschleißfesten Legierungen reicht. Sie können innerhalb eines Härtebereichs von ca. 20 bis 60 HRC liegen, je nach Anwendung. Die Deloro™-Legierungen mit geringerer Härte werden typischerweise für Formen in der Glasverarbeitung und nukleare Anwendungen verwendet, wenn eine kobaltfreie Legierung verschleißfest sein muss. Die Deloro™-Legierungen mit höherer Härte werden für Anwendungen mit starkem Verschleiß verwendet und können für maximale Härte sogar mit Karbiden gemischt werden. Sie behalten ihre Eigenschaften bis zu Temperaturen von etwa 700 °C und bieten eine gute Oxidationsbeständigkeit.

Delcrome™

Bei niedrigeren Anwendungstemperaturen und mäßig korrosiven Medien werden unsere Delcrome™-Legierungen auf Eisen-Basis hauptsächlich gegen Abrasion für Teile im Bergbau, in der Öl- und Gasindustrie und für Konstruktionsteile eingesetzt. Deloro bietet auch eine breite Palette an biomedizinischen Kobalt-Basis-Legierungen wie ASTM F75 und nickelfreie Dentallegierungen an, die aufgrund ihrer Biokompatibilität mit dem menschlichen Körper, ihrer Korrosionsbeständigkeit, ihrer Verschleißfestigkeit und ihrer interessanten mechanischen Eigenschaften wie Festigkeit, Duktilität und hohe Ermüdungsfestigkeit weithin für die Herstellung von Implantaten verwendet werden.

Unser Werkstoffportfolio wird durch kundenspezifische Modifikationen etablierter Legierungen ergänzt, um maßgeschneiderte Lösungen für individuelle Kundenbedürfnisse und Anwendungen anzubieten.

Unser Werkstofftechnik-Team arbeitet kontinuierlich an der Entwicklung moderner Legierungsdesigns und setzt modernste thermodynamische Werkzeuge ein, um unsere bestehenden Legierungen zu modifizieren und zu verbessern, aber auch um neue Legierungen zu entwickeln. Auf diese Weise können wir unser Angebot an Werkstofflösungen aufrechterhalten und erweitern, was letztendlich Ihre Effizienz erhöht.

Wir bei Deloro freuen uns, unseren Kunden die Vorteile unserer Erfahrung und unseres Knowhows, unseres hohen Qualitätsniveaus und unserer Präzisionsteile und Komponenten für viele Industriebereiche wie Maschinenbau, Automobilindustrie, Luftfahrt, neue Energie, Lebensmitteltechnologie, Metall und Petrochemie anbieten zu können.

Viele unserer Kunden sind in ihren Bereichen als führend anerkannt. Darüber hinaus bieten wir, basierend auf unserer langjährigen Erfahrung mit Verschleißlösungen, Unterstützung, Flexibilität und Problemanalyse, um unseren Kunden zu helfen, das am besten geeignete, nachhaltigste, schnellste und wirtschaftlichste Material/die beste Lösung für ihre Anwendung zu finden.

Für weitere Informationen kontaktieren Sie uns bitte: metallurgy@deloro.com